LAPORAN

PENGENALAN KETINGGIAN FLUIDA (CRL)

1.

TUJUAN

PERCOBAAN

Setelah melakukan percobaan mahasiswan diharapkan

mampu :

Ø Menjelaskan

dan membedakan mode pengendalian kontinyu dan tidak kontinyu.

Ø Menjelaskan

terminology yang digunakan dalam pengendalian unit CRL.

Ø Memahami

prinsip pengendalian level air pada unit CRL.

Ø Melakukan

simulasi pengendalian dan menjelaskan grafik tersebut.

II.

ALAT DAN BAHAN YANG DIGUNAKAN

Ø

Seperangkat

peralatan CRL (Control

Regulation Level)

Ø

Compressor

Ø

Air dalam tangki penampungan

III.

DASAR TEORI

Peralatan simulasi proses CRL dibuat

oleh DIDACTA Italia dan dikembangkan untuk mempelajari teknik pengendalian

level (ketinggian) permukaan fluida cair, yang dalam hal ini fluida yang

digunakan adalh air. Konfigurasi yang digunakan untuk simulasi ini adalah

sistim loop terbuka (open loop) dan sistim loop tertutup (closed loop). Selain

itu, juga dipelajari mode pengendalian dengan pengendalian dengan pengendali

(controller) tak kontinyu (ON-OFF Controller) dan pengendali kontinyu (Three

tern-controller; P/I/D). Metode pengendalian terbagi atas :

a)

Pengendalian Diskontinyu, yang terbagi menjadi :

Ø Pengendali dua

posisi (on-off)

Ø Pengendali

dengan resitive probes

b)

Pengendali Kontinyu,

yang terbagi menjadi :

Ø Proporsional

(P), misal : pengendali flow, level

Ø Pengendali

proporsional Integral (PI), untuk flow, level, dan suhu

Ø Pengendali

pengendali Proporsional Derivatif (PD)

Ø Pengendali

Proporsional Integral Derivatif (PID)

PERALATAN CRL

Bagian-bagian

alat pengendali ketinggian fluida (CRL) dan gambar panel contoh pengendali

ketinggian fluida dapat dilihat pada halaman lampiran. Peralatan CRL ini

terdiri dari beberapa unit :

- Tangki

air kapasitas 20 liter

- Pompa

sentrifugasi dengan laju 20 liter/menit

- Katup

jenis PNEUMATIK proporsional dengan input 3-5 psi

- Transduser

I/P

- Inlet udara

tekan (dioperasikan pada 2 bar, min)

- Pengukur

tekanan udara tekan

- Alat

pengatur tekanan udara tekan secara manual

- Controller

elektronik MiniReng (alat tambahan)

- Peralatan

listrik (panel CRL)

- Computer

dan printer (aplikasi window)

- Tangki

bening berskala

- Katup

pengeluaran manual, V1 dan V2

- Transduser

P/I

- Katup

selenoid untuk input gangguan (disturbance)

- Sinyal

penggerak (actuating signal)

- Sinyal

variable yang dikendalikan (controller var, signal)

- Sinyal

gangguan (noise)

X. Sinyal Penggerak (actuating

signal)

Y. Sinyal variable yang

dikendalikan (controller var, signal)

N. Sinyal gangguan (noise)

Peralatan

simulasi proses CRL dibuat oleh DIDACTA Italia, dan dikembangkan untuk

mempelajari teknik pengendalian level ( ketinggian ) permukaan fluida cair yang

dalam hal ini fluida yanng digunakan adalah air. Konfigurasi yang digunakan

untuk simulasi ini adalah sistem loop terbuka (open loop) dan sistem loop

tertutup (closed loop). Selain itu juga dipelajari mode pengendalian

(controller) tak kontinyu (ON – OFF controller) dan pengendalian kontinyu three

– terms controller (P/I/D).

Air

yang berada di tangki dasar (1) dipompakan ke tangki bening berskala (ll) oleh

pompa sentrifugal (2) melalui katup pneumatic proporsional (3). Pengisian

tangki berskala (ll) menghasilkan tekanan pada bagian dasar tangki yang

ekivalen terhadap ketinggian (level) liquid dalam tangki, dideteksi oleh

transuder tekanan yang diubah ke arus listrik (P/I) (13) dan ditransmisikan

sebagai sinyal Y ke unit pengkondisi (panel) kontrol (9). Outputnya berupa

sinyal X yang

berasal dari panel kontrol (9) ditransmisikan ke katup (3) oleh transduser arus

yang diubah ke tekanan (I/P) (4) yang kemudian menggerakkan katup pneumatik

proporsional dengan bantuan udara tekan yang disuplai oleh inlet udara tekan

(5). Katup V1 dan V2 dapat diatur secara manual untuk menutup dan membuka penuh

dalam hubungan dengan tangki berskala (11). Katup selenoid (14) memungkinkan

untuk pengendalian gangguan aliran air. Untuk pemakaian katup selenoid (14), V1

harus dalam keadaan terbuka penuh.

PANEL

KONTROL

Panel

kontrol (9) terdiri dari beberapa

indikator yang menunjukkan kerja peralatan pada unit CRL ini, yaitu :

- Saklar

utama (main switch) yang mensulai arus listrik dari socket dinding ke

peralatan CRL.

- Lampu

indikator kerja pompa menunjukkan pompa sedang hidup.

- Lampu

indikator kerja level minimal dan maksimal untuk pemakaian resistive

probe. Resistive probe terletak di dalam tangki berskala berbentuk seperti

elektroda terbuat dari logam dalam 3 ukuran panjang berbeda.

- Penunjuk

ketinggian (level indikator) dalam satuan (%).

- Lampu

indikator, menunjukkan posisi katup untuk menimbulkan gangguan sesuai

posisi nomor.

Posisi selektor

NOISE (gangguan)

0 – Katup

solenoid tidak diaktifkan

Man – Katup

solenoid diaktifkan secara manual

PC - Katup solenoid dikendalikan melalui

komputer

- Sinyal

pengaturan , X, dalam bentuk output analog.

- Sinyal

yang dikendalikan , Y , Controller var dalam bentuk output analog.

- Selektor

pemilih untuk jenis mode control :

-

Pengendalian gerakan

katup secara manual

-

Unit Off (0), posisi

pengendali tidak hidup

-

Pengendalian dengan

resistive probes

-

Pengendalian dengan PC

( komputer)

-

Pengendalian dengan

Mini Reg ( alat tambahan)

-

Pengendalian dengan

MRRP (alat tambahan)

- Pengaturan

katup secara manual

- Pengaturan

katup secara manual.

- Lampu

penunjuk power suplai.

JENIS

PENGENDALIAN LEVEL

1.

PENGENDALIAN

ON-OFF

Pengendalian

yang paling sederhana adalah jenis ON – OFF, dimana penggerak (actuator) hanya

berada pada dua posisi ON (hidup) atau posisi OFF (mati). Pada unit CRL ini

diasumsikan actuator adalah katup pneumatik yang kanan berada pada posisi

membuka atau menutup aliran yang menuju tangki berskala.

Katup

akan terbuka apabila llevl air berada dibawah dari level yang diinginkan (set

point) dan katup menutup apabila level air melebihi dari set point. Disini akan

terdapat batasan level (level threshold) yang berhubungan dengan set point,

apabila batasan ini dilampaui karena level bertambah atau berkurang, katup juga

berubah posisinya. Hal ini akan menimbulkan perubahan posisi katup disekitar

batasan level, yang timbul pada pengeporasian normal. Ketika level sedikit di

bawah set point, katup akan teruka seingga level melebihi setpoint dengan

cepat, kemudian katup menutup dan level berkurang kembali dan seterusnya

berulang – ulang.

Untuk mengatasi

problem ini, dan mencegah ausnya penggerak (katup), ada baiknya diberikan dua

batasan level yang diukur secara simetris diatas dan dibawah setpoint.

-

Batasan atas dilampaui

apabila level meningkat, katup akan menutup

-

Batasan bawah dilampaui

apabila level berkurang, katup membuka

Interval antara

level yang dikehendaki dengan salah satu batas level

dinamakan dengan histerisis. Semakin

besar histerisis, semakin rendah tekanan

pada actuator pengendalian

dengan resistive probe juga merupakan pengendalian tidak kontinyu, namun

keadaan on/off pada pengendalian dengan resistive probe berbeda pada bagian

actuatornya. Pada resistive probe, posisi katup pneumatic akan terus terbuka,

gerakan hidup mati yang diperintahkan oleh controller berdasarkan hasil

evaluasi terhadap pengukuran ketinggian minimum atau maksimum menyebabkan pompa

sentrifugal mati atau hidup dalam usaha mempertahankan rentang histerisis

probes.

Tangki bening berskala unit CRL

mempunyai tiga buah probes didalamnya yang berfungsi untuk mengukur level

fluida (R1, R2, dan R3). R1 dan R2 dapat berfungsi sebagai batas atas pada

pengendalian on – off. Apabila

katup pengeluaran (V2) terbuka, tangki pada keadaan kosong dan selektor pada

panel kontrol (23) berada pada posisi sesuai resistive probes yaitu antara 0

dan PC, maka air akan mengalir mengisi tangki. Sistim akan membuka katup

pneumatik sebesar 100% sampai level mencapai R2 dan melewati batas bawah R2

tersebut, katup terbuka kembali, demikian berulang seperti pada pengendalian on

– off. R3 berada pada posisi level 85% sedangkan R2 pada level 75% kontrol pada

posisi 0.

2.

PENGENDALIAN

P/I/D

Sistem pengendalian

secara kontinyu berbeda dengan system pengendalian tak kontinyu (ON-OFF).pada

system control kontinyu, system control melakukan evaluasi antara error dan set

point dan secara kontinyu pula memberikan masukan (input) bagi eleman control

akhir untuk melakukan perubahan agar harga pengendalian (control point)

mendekati atau sama dengan harga set point.

Sistem

pengendalian kontinyu ini menggunakan kontinyu ini menggunakan tiga terminology

berikut :

- Proposional

- Integral

- Derivative

Sinyal yang diregulasi, yang

didasarkan atas error (perbedaan antara set point dengan control point)

ditentukan oleh jumlah ketiga definisi diatas.

Ø PROPOSIONAL

Bagian atau komponen mode

pengendali ini menyatakan eror yang terjadi sebanding antara set point dan

harga terukur.sebanding ini dinyatakan sebagai harga konstanta (Kp).

Ketika sinyal regulasi mencapai 100

% atau katup pneumatic terbuka penuh, eror mencapai level salurasi (jenuh),

penambahan eror tidak akan meningkatkan sinyal regulasi.

Disini perlu diketahui range

interval eror agar sinyal regulasi dapat beroperasi antara 0% -100%.range

variasi antara 0-PB, maka persen harga sinyal regulasi, X adalah

X=e.PB

Semakin besar

PB, semakin kecil keluaran controller (X), untuk error yang sama, dengan kata

lain, semakin rendah gain proposional controller.

Sistem pengendalian yang

hanya menggunakan mode proposional ini mempunyai ketentuan berikut :

a. Error

tidak dapat dieliminasi (dikurangi dan

sulit mencapai set point

b. Adanya

error sisa (residu) yang disebut OFFSET yang bertambah dengan bertambahnya PB.

Ciri-ciri

pengontrol proposional harus diperhatikan ketika pengontrol tersebut

diterapkan pada suatu sistem. Secara eksperimen, pengguna

pengontrol propoisional harus memperhatikan ketentuan-ketentuan

berikut ini :

1. Kalau nilai Kp kecil,

pengontrol proposional hanya mampu melakukan koreksi kesalahan yang

kecil, sehingga akan menghasilkan respon sisitem yang lambat.

2. Kalau nilai Kp dinaikan,

respon sistem menunjukan semakin cepat mencapai set point dan keadaan

stabil.

3. Namun jika nilai Kp

diperbesar sehingga mencapai harga yang berlebiahan, akan mengakibatkan sistem

bekerja tidak stabil, atau respon sistem akan berosolasi

Ø INTEGRAL

Mode control

integral selalu digunakan berpasangan dengan mode proposional dengan persamaan

:

Dengan mode

gabungan ini eror pertama-tama meningkatkan kemudian berkurang dengan cepat

oelh aksi proposional.error tidak akan menjadi nol dikarenakan oleh adanya

offset.aksi control integral akan mengurangi eror secara tunas, sedangkan

kondisi equilibrium baru memrlukan aliran masuk yang baru yang digerakkan oleh

mode integrasi juga.

Umumnya

mode gabungan ini digunakan ketika variable yang dikendalikan diharapkan

mngalami perubahan besar namun lambat yang memerlukan perubahan cukup besar

pada sinyal regulasi X. Ketika

digunakan, pengontrol integral mempunyai beberapa karakteristik

berikut ini:

1. Keluaran pengontrol

membutuhkan selang waktu tertentu, sehingga

pengontrol integral cenderung memperlambat respon.

2. Ketika sinyal kesalahan

berharga nol, keluaran pengontrol akan bertahan pada nilai sebelumnya.

3. Jika sinyal kesalahan tidak

berharga nol, keluaran akan menunjukkan kenaikan atau penurunan yang

dipengaruhi oleh besarnya sinyal kesalahan dan nilai Ki.

4. Konstanta integral Ki yang berharga besar

akan mempercepat hilangnya offset. Tetapi

semakin besar nilai konstanta Ki akan mengakibatkanpeningkatan osilasi dari

sinyal keluaran pengontrol.

Ø DERIVATIF

Mode derivative juga dipergunakan

bergabung dengan mode proposional dengan persamaan:

Jika error

konstan, derivative sebagai fungsi waktu akan mempunyai harga nol (tidak ada

output).mode proposional derivative ini digunakan apabila diharapkan perubahan

yang cepat dan dalam batas level yang

diizinkan.oleh karena level control mempunyai variasi beban yang rada lambat,

penggunaan mode proposional derivative kurang memberikan pengertian yang jelas.

Mode gabungan yang melibatkan

derivative yang digunakan pada CRL adalah mode gabungan atau PID (proposional,

integral, derivative) dengan persamaan :

Gabungan

ketiganya disini memberikan kemungkinan pengendalian yang sempurna dan

menghasilkan pengendalian yang optimal.

Karakteristik pengontrol derivative adalah

sebagai berikut:

1. Pengontrol ini tidak

dapat menghasilkan keluaran bila tidak ada perubahan pada masukannya (berupa

sinyal kesalahan).

2. Jika sinyal kesalahan

berubah terhadap waktu, maka keluaran yang dihasilkan pengontrol tergantung

pada nilai Td dan laju perubahan sinyal kesalahan.

3. Pengontrol derivative mempunyai

suatu karakter untuk mendahului, sehingga pengontrol ini dapat menghasilkan

koreksi yang signifikan sebelum pembangkit kesalahan menjadi sangat besar. Jadi

pengontrol derivative dapat mengantisipasi pembangkit kesalahan,

memberikan aksi yang bersifat korektif, dan cenderung meningkatkan stabilitas

sistem.

Berdasarkan

karakteristik pengontrol tersebut, pengontrol derivative umumnya

dipakai untuk mempercepat respon awal suatu sistem, tetapi tidak memperkecil

kesalahan pada keadaan stabilnya. Kerja

pengontrol derivative hanyalah efektif pada lingkup yang sempit,

yaitu pada periode peralihan. Oleh sebab itu

pengontrol derivative tidak pernah digunakan tanpa ada pengontrol

lain sebuah sistem. Efek dari

setiap pengontrol Proporsional, Integral dan Derivatif pada sistem lup tertutup

disimpulkan pada table berikut ini :

Setiap kekurangan dan kelebihan dari

masing-masing pengontrol P, I dan D dapat saling menutupi dengan menggabungkan

ketiganya secara paralel menjadi pengontrol proporsional plus integral plus

diferensial (pengontrol PID). Elemen-elemen pengontrol P, I dan D masing-masing

secara keseluruhan bertujuan :

1.

Mempercepat reaksi sebuah sistem mencapai set

point-nya.

2.

Menghilangkan offset.

3.

Menghasilkan perubahan awal yang besar dan mengurangi overshoot.

Kita coba

ambil contoh dari pengukuran temperatur, setelah terjadinya pengukuran dan

pengukuran kesalahan maka kontroler akan memustuskan seberapa banyak posisi tap

akan bergeser atau berubah. Ketika kontroler membiarkan valve dalam keadaan

terbuka, dan bisa saja kontroler membuka sebagian dari valve jika hanya

dibutuhkan air yang hangat, akan tetapi jika yang dibutuhkan adalah air panas,

maka valve akan terbuka secara penuh. Ini adalah contoh dari proportional

control. Dan jika ternyata dalam prosesnya air panas yang diharapkan ada

datangnya kurang cepat maka controler bisa mempercepat proses pengiriman air

panas dengan membuka valve lebih besar atau menguatkan pompa, inilah yang

disebut dengan intergral kontrol.

Karakteristik pengontrol PID sangat dipengaruhi

oleh kontribusi besar dari ketiga parameter P, I dan D. Penyetelan konstanta Kp,

Ki dan Kd akan mengakibatkan penonjolan sifat dari masing-masing elemen. Satu

atau dua dari ketiga konstanta tersebut dapat disetel lebih menonjol disbanding

yang lain. Konstanta yang menonjol itulah akan memberikan kontribusi pengaruh

pada respon sistem secara keseluruhan. Adapun beberapa grafik dapat menunjukkan

bagaimana respon dari sitem terhadap perubahan Kp, Ki dan Kd sebagai berikut

PID Controler adalah controler yang

penting yang sering digunakan dalam industri. Sistem pengendalian menjadi

bagian yang tidak bisa terpisahkan dalam proses kehidupan ini khususnya dalam

bidang rekayasa industri, karena dengan bantuan sistem pengendalian maka

hasil yang diinginkan dapat terwujud. Sistem pengendalian dibutuhkan untuk

memperbaiki tanggapan sistem dinamik agar didapat sinyal keluaran seperti yang

diinginkan. Sistem kendali yang baik mempunyai tanggapan yang baik terhadap

sinyal masukan yang beragam.

VI.

PROSEDUR

KERJA

1. Menghidupkan CRL dengan menekan tombol MAIN SWITCH.

Lampu merah akan menyala.

2. Membuka

katup VI dan V2 dan mengkosongkan volume tangki.

3. Mengubah mode selector (24) di panel control ke resistive probes dan mengklik tombol start untuk memulai.

4. Memperhatikan bahwa pompa hidup apabila ketinggian air

berada dibawah batas atas. Pompa akan mati saat ketinggian air menyentuh bagian

bawah dari probes. Mencatat waktu mulai dari pompa mati hingga pompa hidup

kembali (t1) dan mencatat waktu pompa mulai hidup hingga pompa mati

kembali (t2).

5. Mengulangi pengamatan waktu hidup dan mati pompa pada

ketinggian resistive, hingga mendapat 3x data yang identik.

6. Mengukur diameter, tinggi maksimum, dan minimum untuk

menentukan volume.

7. Menghitung laju kenaikan dan laju pengosongan air

dalam tangki.

8. Menentukan laju alir masuk dan laju alir keluar.

I V.

DATA

PENGAMATAN

Diketahui :

-

Tinggi tangki = 60 cm

-

Diameter tangki = 14,5 cm

-

Batas atas =

85%

-

Batas bawah = 75%

-

Diameter = 14,5 cm , jadi r = 7,25 cm

-

h ( tinggi ) dari bawah

ke batas atas = 7 cm

Ø Dari

20 data diambil 3 data yang identik yaitu :

SKEMA ALAT PENGENDALIAN LEVEL (CRL)

VI.

PERHITUNGAN

VII.

ANALISA PERCOBAAN

Suatu

pengendalian proses sangat diperlukan dalam proses industri untuk menjaga agar

proses yang berlangsung sesuai denan yang diharapkan. Salah satu bentuk

pengendalian yang ada di industri yaitu pengendalian level. Tujuannya untuk

menjaga keamanan baik bagi pekerja maupun warga sekitar. Ketinggian permukaan

level zat cair di dalam suatu tangki atau volume dalam reactor maupun boiler

diukur agar volume dalam tangki dapat diketahui.

CRL

adalah suatu peralatan pengendalian level yang memanfaatkan sinyal tekanan

dalam suatu aliran fluida. Alat ini dihubungkan dengan Personal Computer sebagai media pemantau jalannya proses

pengendalian ketinggian, namun pada praktikum kali ini tidak menggunakan

personal computer jadi proses pengendalian dilakukan secara manual. Pada bagian

bawah tangki berskala dapat dilihat adanya katup v1 dan v2 yang dapat diatur

secara manual untuk tertutup dan terbuka penuh dalam hubungan dengan tangki

berskala. Katup solenoid yang ada pada peralatan digunakan untuk mengatur

pengendalian aliran air. Katup v1 harus dalam keadaan terbuka penuh. Kemudian

mengisi tangki sampai batas 85 dan mengosongkannya kembali guna untuk

mendapatkan waktu laju alir masuk dan laju alir keluar.

Pengendalian

level ini memiliki sensor atas dan bawah pada batas tertentu, yang akan terbaca

pada controller. Pengukuran yang dilakukan oleh level transmitter (LT) akan dengan cepat menginformasikan sinyal

ketinggian cairan dalam tangki dan mengubahnya menjadi sinyal kontrol bagi level controller (LC) yang akan

mengevaluasi hasil pengukuran terhadap set point dan memberikan output

controller (%P) kepada katup control untuk memperbesar atau memperkecil aliran

cairan ke tangki. Apabila cairan sudah mencapai batas atas, itu artinya volume

maksimum sudah tercapai dan otomatis pompa akan mati sendiri. Sedangkan apabila

cairan telah mencapai batas bawah, pompa akan mendapatkan sinyal untuk hidup

kembali.

Pada

pengendalian proses (praktikum) di laboratorium digunakan alat CRL (Control Regulation Level). Pada tangki

pengukuran level, terdapat tiga elektroda logam (probes). Namun pada praktikum

ini digunakan dua elektroda logam (probes) karena dilakukan sebagai

pengendalian dua posisi. Elektroda ini berfungsi sebagai sensor level, baik itu

batas bawah dan batas atas. Apabila batas atas terkena aim aka pompa akan mati

karena mendapat sensor dari probes. Sedangkan jika batas bawah tidak terkena

air, maka pompa akan hidup. Pada alat telah disetting untuk batas atas yaitu

85% dan untuk batas bawah yaitu 75%. Dengan demikian saat air dipompakan dari

tangki penampung akan mulai mengisi bagian tangki bening berskala tetap terus

mengalir sampai fluida (air) menyentuh elektroda batas atas (85%). Saat fluida

menunjukkan angka 85% pada skala tangki bening, maka pompa akan berhenti

bekerja yang mengakibatkan air tidak keluar lagi. Namun pada bagian bawah

tangki terdapat pipa keluaran air yang berfungsi untuk menjaga keseimbangan

volume air. Saat air yang tetap turun kebagian bawah tangki memungkinkan volume

air didalam tangki terus berkurang. Namun saat air mulai menyentuh elektroda

batas bawah (75%) air kembali terisi ke dalam tangki bening berskala tersebut

hingga saat telah mencapai batas atas (85%), maka pompa akan kembali hidup

sehingga air terisi kembali ke dalam tangki. Begitu seterusnya, adanya batas

atas dan batas bawah ini akan menjaga level air dalam tangki agar tidak kurang

ataupun terlalu meluber.

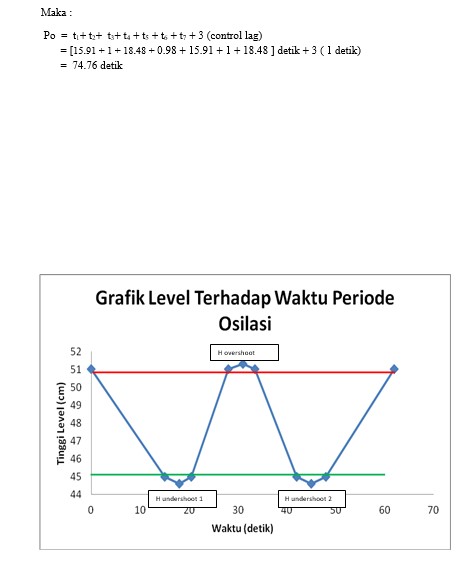

Dari

grafik level terhadap waktu periode osilasi akan didapatkan bentuk grafik yaitu

seperti bukit yang naik turun, yang menunjukkan waktu untuk mencapai batas atas

(85%) dan batas bawah (75%) pada alat pengendalian level (CRL). Dapat dilihat

bahwa waktu yang dibutuhkan fluida untuk mencapai batas atas dan batas bawah

itu hampir sama sekitar 21 menit.

VIII.

KESIMPULAN

Dari percobaan yang

dilakukan dapat disimpulkan bahwa :

·

CRL adalah suatu

peralatan pengendalian level yang memanfaatkan sinyal tekanan dalam suatu

aliran fluida.

·

Pengendalian

level bertujuan untuk menhaga level cairan di dalam suatu tangki agar cairan

tidak terlalu kosong atau terlalu penuh.

·

Air akan

mengalir ke dalam tabung apabila level air di dalam tangki mulai menyentuh

elektroda batas bawah dan akan berhenti mengalir saat level air mulai menyentuh

elektroda batas atas.

IX.

DAFTAR

PUSTAKA

Jobsheet.2015. “Penunjuk Praktikum

Pengendalian

Proses”. Politeknik

Negeri Sriwijaya: Palembang

No comments:

Post a Comment